Von der Planung bis zur Instandhaltung gibt es in der Industrie 4.0 immer zahlreichere Anwendungen für solche virtuellen Produkt- oder Anlagenkopien. Als Fachmarke für Industrieprozesse steht Actemium bei dieser Transformation in der ersten Reihe.

Laut dem Marktforschungsunternehmen MarketsandMarkets soll der Markt für digitale Zwillinge von heute jährlich 6,9 Mrd. Dollar auf 73,5 Mrd. Dollar im Jahr 2027 wachsen. Diese virtuellen Kopien eines Objekts, eines Produkts, einer Anlage oder eines Prozesses gelten als Schlüsselelemente der Industrie 4.0. Die wichtigsten Sektoren, in denen sie bereits jetzt und umso mehr noch in der Zukunft benutzt werden, sind die Automobilindustrie, Energie, Elektrizität, Luft- und Raumfahrt sowie Verteidigung.

Digitale Zwillinge haben viele Vorteile, aber die Möglichkeit zur Zusammenarbeit in weit über den Globus verstreuten Teams ist sicherlich der bedeutendste. „Außerdem bieten digitale Zwillinge eine Vielzahl an industriellen Anwendungen, die den gesamten Lebenszyklus eines Produkts, eines Equipments oder einer Anlage abdecken“, unterstreicht Thomas Hoffmann, Business Development Director bei Actemium, der Fachmarke von VINCI Energies für Industrieprozesse.

Gesamter Produktzyklus

„Das Konzept greift bereits sehr früh, in der Planungsphase. Man kann damit die Software der Steuerungen oder die Einzelteile eines Equipments testen“, so Hoffmann. „Außerdem werden damit die Anwender:innen noch vor Inbetriebnahme einer neuen Maschine oder Anlage geschult. Digitale Zwillinge erleichtern auch die Implementierung von prädiktiven Instandhaltungslösungen. In Zukunft werden wir damit eine Maschine in Abhängigkeit von den Verformungen regeln können, die sie im Laufe ihrer Benutzung an dem produzierten Gegenstand verursacht.”

„Mit dem digitalen Zwilling können wir die Kund:innen, aber auch die Endnutzer:innen stärker an der Planung beteiligen.”

Auch in Bereichen wie der Qualitätssicherung oder in der Lieferkette gibt es Anwendungen für digitale Zwillinge, genauso wie zur Verringerung der Projektlaufzeiten oder des Energieverbrauchs. Sogar die Optimierung des Rückbaus und Recyclings einer Anlage ist möglich.

Projekte für Michelin und einen großen Abfallentsorger

„Als Systemintegrator beherrscht Actemium den kompletten industriellen Prozess, von der Datenarchitektur via IoT – dem Kernstück dieses Virtualisierungskonzeptes – bis zur IT in Zusammenarbeit mit Axians, einer weiteren Marke von VINCI Energies – Stichwort Datenübertragung, -speicherung, -sicherheit. Wir sind also sehr gut aufgestellt, um einen digitalen Zwilling zu konstruieren und zu betreiben“, sagt Hoffmann.

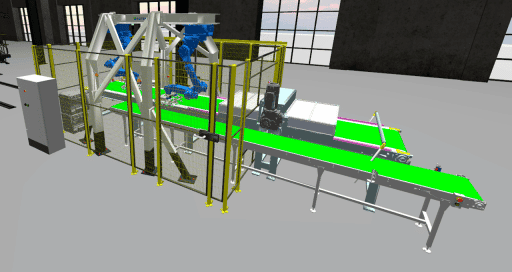

Für einen Kunden in der Pharmaindustrie hat Actemium beispielsweise ein immersives 3D-Modell einer geplanten Anlage erstellt, um unter Einbindung des Bedienpersonals die verschiedenen Wechselwirkungen besser abschätzen zu können. Für Michelin hat die Marke den digitalen Zwilling einer Roboterinsel am Anfang der Fertigungslinie programmiert, die das Handling der Gummiabfälle übernimmt. Damit konnten die Bereiche Sicherheit, Programmierung und Mechanik validiert werden.

Außerdem hat Actemium ein Förderband für ein großes Entsorgungsunternehmen installiert und das Projekt zuvor mittels 3D-Brillen vorgestellt und getestet.

„Mit dem digitalen Zwilling können wir die Kund:innen, aber auch die Endnutzer:innen stärker an der Planung beteiligen, so dass das Projekt an Akzeptanz gewinnt. Gleichzeitig sinken die Risiken hinsichtlich der konkreten Aufstellung des Equipments oder der Anlage, der Ergonomie und des Managements des Produktions- und Instandhaltungsprozesses“, so Hoffmann abschließend.

12/01/2023